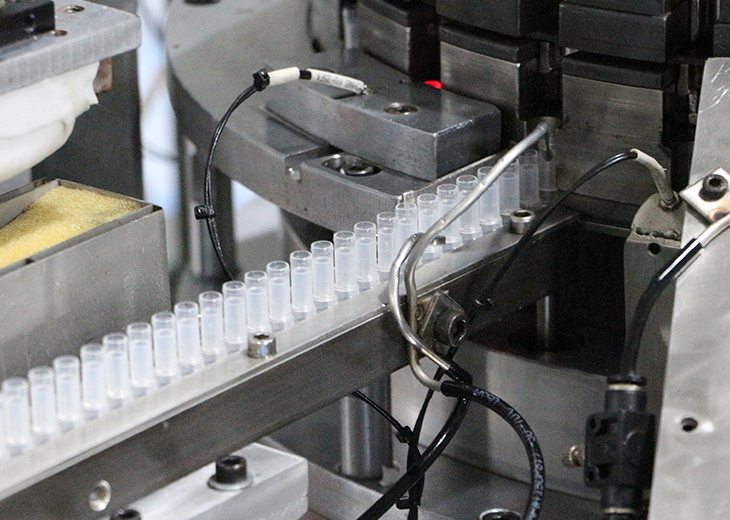

Justeringsmekanismer: Monteringsmaskinen bruker sofistikerte mekaniske føringer, armaturer og robotarmer for å sikre nøyaktig justering av sprøytekomponenter. Disse mekanismene er avgjørende for å opprettholde dimensjonsnøyaktighet og geometrisk justering av deler som dyser, pumper og hetter. Robotarmer utstyrt med sensorer og aktuatorer posisjonerer hver komponent nøyaktig på den angitte plasseringen på samlebåndet. Disse systemene er programmerbare for å imøtekomme ulike størrelser og former på komponenter, og sikrer konsistent justering på tvers av produksjonspartier. Presisjonsjustering minimerer monteringsfeil, forbedrer produktets estetikk og sikrer at hver sprøyteenhet oppfyller strenge kvalitetsstandarder.

Forseglingsteknikker: Maskinen bruker avanserte forseglingsteknologier skreddersydd for de spesifikke kravene til plastsprøytekomponenter: Denne teknikken bruker høyfrekvente ultralydvibrasjoner for å generere lokalisert varme, og smelter termoplastiske materialer sammen. Ultralydsveising er svært effektiv for å skape sterke, jevne tetninger uten behov for ekstra lim eller varmeelementer. Det sikrer lufttette og lekkasjesikre forbindelser mellom komponentene, noe som er avgjørende for å opprettholde funksjonaliteten og påliteligheten til sprøyter med fin tåke. Varmforsegling påfører termoplastiske materialer kontrollert varme og trykk, og binder dem sammen langs utpekte sømmer eller kanter. Prosessen sikrer sikre tetninger som tåler miljøpåkjenninger og produktbruksforhold. Varmforsegling er allsidig, og tar imot ulike former og størrelser på komponenter, og er spesielt effektiv for forsegling av komponenter med uregelmessige eller konturerte overflater. For komponenter med låsefunksjoner eller snap-fit design, brukes mekanisk pressing. Denne metoden bruker mekanisk kraft for å presse komponenter sammen, og danner tette, sikre forbindelser. Mekanisk pressing er presis og repeterbar, og sikrer konsistent monteringskvalitet samtidig som materialets integritet opprettholdes. Den er egnet for applikasjoner der komponenter demonteres eller gjenbrukes, og gir robuste tetninger uten at det går på bekostning av strukturell integritet.

Kvalitetskontrollkontroller: Gjennom hele monteringsprosessen integrerer maskinen avanserte sensorer, synssystemer og automatiserte inspeksjonsverktøy for å overvåke innrettingsnøyaktighet og forseglingsintegritet: Nærhetssensorer og posisjonskodere gir sanntids tilbakemelding på komponentplassering og innretting. De oppdager avvik fra spesifiserte toleranser, utløser justeringer eller stopper monteringsprosessen for å forhindre at defekte enheter kommer videre. Høyoppløselige kameraer og bildebehandlingsalgoritmer verifiserer forseglingskvaliteten og identifiserer eventuelle visuelle defekter som feiljusteringer, sprekker eller uregelmessigheter i forseglingsdannelsen. Vision-systemer sikrer at hver sammensatt sprøyteenhet oppfyller kosmetiske standarder og funksjonskrav før pakking og distribusjon. Defekte enheter identifisert under kvalitetskontroller blir automatisk adskilt fra produksjonslinjen ved hjelp av pneumatiske aktuatorer eller robotarmer. Dette forhindrer ikke-konforme produkter fra å komme inn i forsyningskjeden, og opprettholder produktkvalitet og merkevareomdømme.

Justerbarhet og fleksibilitet: Monteringsmaskinen er designet for allsidighet og tilpasningsevne for å imøtekomme skiftende produksjonskrav og ulike kundekrav: Modulære komponenter og utskiftbare verktøy tillater rask rekonfigurering for ulike sprøytedesign, størrelser og produksjonsvolumer. Verktøybytte er strømlinjeformet for å minimere nedetid og maksimere operasjonell effektivitet. Justerbare parametere som syklustider, trykkinnstillinger og temperaturkontroller sikrer optimal ytelse på tvers av varierende produksjonsforhold. Operatører kan finjustere monteringsparametere for å optimalisere forseglingskvalitet, gjennomstrømningshastigheter og energieffektivitet basert på spesifikke produksjonskrav.

Fintåke plastsprøyte automatisk monteringsmaskin